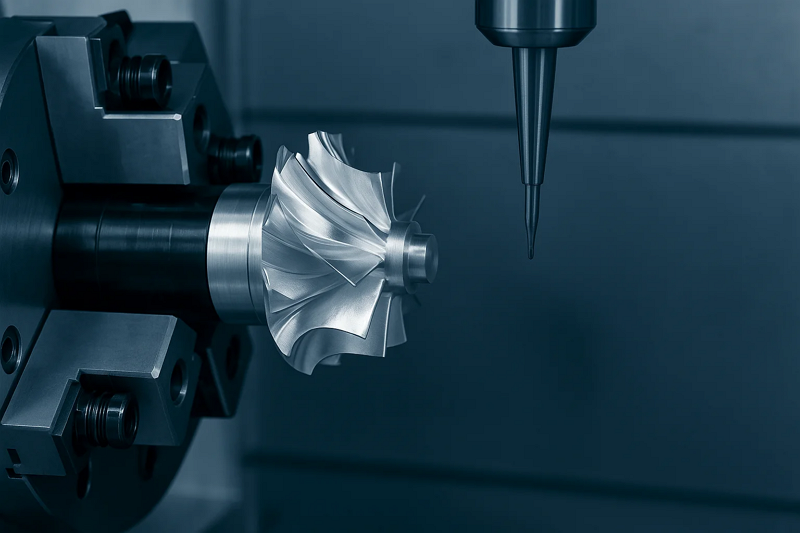

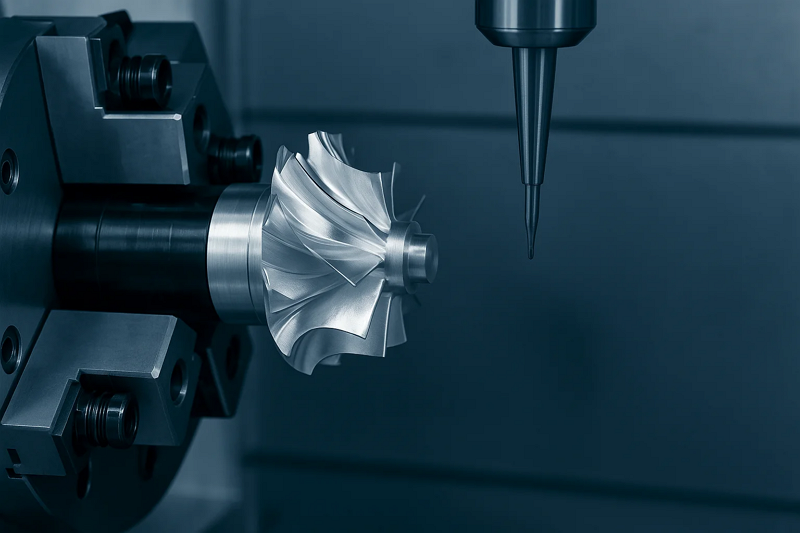

In der modernen Fertigung werden CNC -Werkzeugmaschinen (CNC) in der Metallverarbeitung, der Automobilherstellung, der Luft- und Raumfahrt, der Schimmelpilzherstellung und anderen Feldern häufig eingesetzt. Als unverzichtbares Hilfsmaterial bei der Verarbeitung von CNC -Werkzeugmaschinen übernimmt das Schneiden von Flüssigkeit mehrere Funktionen wie Abkühlung, Schmierung, Reinigung und Rostvorbeugung. Eine angemessene Verwendung von Schneidflüssigkeiten kann nicht nur die Verarbeitungsqualität verbessern, sondern auch die Lebensdauer des Werkzeugs erweitern und die Produktionseffizienz verbessern. Also, was sind die Funktionen des Schneidens von Flüssigkeit? Dieser Artikel wird es für Sie ausführlich analysieren.

1. Kühlungseffekt-Senkungstemperatur und Vermeidung von thermischen Verformungen

Während des Metallschneidvorgangs erzeugt die heftige Reibung zwischen dem Werkzeug und dem Werkstück viel Wärme. Wenn die Wärme nicht rechtzeitig weggenommen werden kann, steigt die Temperatur des Werkstücks und das Werkzeug schnell an, was zu einer thermischen Verformung, einer verringerten Präzision und sogar dem Werkzeugburnout führt. Das Schneiden von Flüssigkeit absorbiert und überträgt Wärme, um die Temperatur des Schneidbereichs effektiv zu reduzieren, die durch Überhitzung verursachten dimensionalen Fehlern zu verhindern, den thermischen Verschleiß des Werkzeugs zu verringern und die Verarbeitungsstabilität zu verbessern.

Verschiedene Arten von Schneidflüssigkeiten haben unterschiedliche Kühlungseffekte. Zum Beispiel hat die Schneidflüssigkeit auf Wasserbasis eine gute thermische Leitfähigkeit und ist für Hochgeschwindigkeitsschnitte geeignet, während die Schneidflüssigkeit auf Ölbasis, obwohl seine Kühlkapazität relativ schwach ist, einen besseren Schmierungseffekt erzielen kann und für die Verarbeitung mit niedriger Geschwindigkeit und hoher Präzision geeignet ist.

2. Schmierungseffekt - Reduzieren Sie die Reibung und verbessern Sie die Verarbeitungsqualität

Während des Schneidvorgangs wirkt sich die Reibung zwischen dem Werkzeug und dem Werkstück auf die Schneidkraft und die Beschleunigung des Werkzeugverschleißes aus. Die Schmierkomponenten in der Schneidflüssigkeit können einen Ölfilm zwischen dem Werkzeug und dem Werkstück bilden, den direkten Kontakt reduzieren, den Schnittwiderstand reduzieren und die Verarbeitung der Glätte verbessern.

Eine gute Schmierung kann die Erzeugung von Wärme effektiv verringern und gleichzeitig die Grat auf der Oberfläche des Werkstücks reduzieren und das Finish der verarbeiteten Oberfläche verbessern. Insbesondere bei der Verarbeitung von schwer zu verarbeitenden Materialien (wie Titanlegierungen und Edelstahl) ist der Schmierungseffekt besonders wichtig, was die Lebensdauer des Werkzeugs erheblich erhöhen und das Risiko eines Werkzeugbruchs verringern kann.

3. Reinigungseffekt - Entfernen und Abkühlen des Chips, den Verarbeitungsbereich sauber halten

Während des Schneidvorgangs wird eine große Menge an Chips, Metallpulver und Oxiden auf dem Werkstück erzeugt. Wenn diese Verunreinigungen nicht rechtzeitig entfernt werden, kann das Schneidwerkzeug blockiert, die Werkstückoberfläche kratzen und sogar den normalen Betrieb der Werkzeugmaschine beeinflussen. Das Schneiden von Flüssigkeit kann diese Chips schnell wegspülen und den Verarbeitungsbereich sauber halten, wodurch die Verarbeitungseffizienz und -qualität verbessert werden.

Darüber hinaus kann das Schneiden von Flüssigkeiten mit guter Sauberkeit auch verhindern, dass Chips an der Oberfläche von Werkzeugen und Werkstücken haften, unnötige Oberflächenschäden durch sekundäres Schneiden vermeiden und die Qualität und Konsistenz des Endprodukts verbessern.

4. Anti -Rust -Effekt - Schützen Sie Werkstücke und Ausrüstung und verlängern Sie die Lebensdauer der Lebensdauer

Metallmaterialien werden leicht oxidiert und verrostet, wenn sie länger als Luft ausgesetzt sind, und die Werkzeuge, Werkzeuge und Werkzeugmaschinen von CNC -Werkzeugmaschinen können auch korrodiert werden, wenn sie für lange Zeit feucht oder kühlendes Kühlmittel ausgesetzt sind. Daher werden viele Schneidflüssigkeiten mit Rost -Inhibitoren zugegeben, um einen Schutzfilm auf der Metalloberfläche zu bilden, um zu verhindern, dass Feuchtigkeit und Sauerstoff das Metall direkt kontaktieren, wodurch das Auftreten von Rost verzögert wird.

Für Werkstücke, die für lange Zeit oder mehrmals verarbeitet werden müssen, kann das Schneiden von Flüssigkeiten mit einer guten rostsicheren Leistung die sekundäre Oxidation effektiv reduzieren und die Produktqualität verbessern. Bei Werkzeugmaschinen können gute Anti-Rust-Effekte auch dazu beitragen, die Lebensdauer von Geräten zu verlängern und die Wartungskosten zu senken.

5. Umweltschutz und Sicherheit - Reduzieren Sie die Umweltverschmutzung und schützen Sie die Gesundheit der Betreiber

Traditionelle Schneidflüssigkeiten, insbesondere einige Schneidflüssigkeiten auf Mineralölbasis, können schädliche Gase oder Abfallflüssigkeiten erzeugen, um die Umwelt während des Gebrauchs zu verschmutzen. Darüber hinaus können einige Schneidflüssigkeiten irritierende chemische Komponenten enthalten, und langfristig Kontakt kann das Haut- oder Atemsystem des Bedieners beeinflussen.

In den letzten Jahren sind umweltfreundliche wasserlösliche Schneidflüssigkeiten nach und nach zum Mainstream des Marktes geworden. Diese Art von Schneidflüssigkeit kann nicht nur die Erzeugung von Ölnebel und Rauch verringern, sondern auch die Umweltverschmutzung reduzieren. Gleichzeitig verwenden einige High-End-Schneidflüssigkeiten auch ungiftige Formeln, enthalten keine schädlichen Substanzen wie Nitrit und sind sicherer und zuverlässiger.

Darüber hinaus kann eine angemessene Aufrechterhaltung von Schneiden von Flüssigkeiten wie regelmäßiger Austausch, Vermeidung von Verunreinigungen und Aufrechterhaltung geeigneter Konzentrationen auch die Lebensdauer der Lebensdauer effektiv erhöhen und die Kosten für Abfallflüssigkeiten reduzieren.

6. Auswahl und Behandlung von Flüssigkeiten schneiden-der Schlüssel zur Verbesserung der Verarbeitungseffizienz

Unterschiedliche Verarbeitungsmethoden und -materialien haben unterschiedliche Anforderungen für das Schneiden von Flüssigkeiten. Zum Beispiel:

Hochgeschwindigkeitsabschnitte: Erfordert eine starke Kühlkapazität, und es werden Schneidflüssigkeiten auf Wasserbasis empfohlen.

Schwer zu prozessive Materialien (Titanlegierungen, Edelstahl usw.): Erfordernde eine stärkere Schmierleistung, geeignet für Schneidflüssigkeiten auf Ölbasis oder synthetische Schneidflüssigkeiten mit leistungsstarker Leistung;

Verarbeitung von Aluminiumlegierung: Eine spezielle Schneidflüssigkeit, die nicht korrover für Aluminium ist, sollte ausgewählt werden, um schwarze Flecken oder Korrosion zu vermeiden.

Darüber hinaus ist die Aufrechterhaltung der Schnittflüssigkeit ebenso wichtig. Hier sind einige allgemeine Managementmaßnahmen:

Halten Sie die Konzentration stabil: Zu konzentriert kann sich die Kühlungseffekte auswirken, zu dünn kann die Schmierleistung verringern. Es wird empfohlen, einen Konzentrationsdetektor zu verwenden, um regelmäßig zu überwachen und anzupassen.

Verschmutzung vorbeugen: Vermeiden Sie Verunreinigungen wie Öl, Staub, Metallchips usw., um in die Schneidflüssigkeit zu mischen, um zu vermeiden, dass die Leistung reduziert wird oder die Bakterien wachsen.

Regelmäßiger Austausch: Schneiden für eine lange Zeit wird sich verschlechtern und sollte gemäß den Empfehlungen des Werkzeugmaschinenherstellers oder des Schneidflüssigkeitslieferers ersetzt werden.

Verwenden Sie ein Filtrationssystem: Es kann Verunreinigungen in der Schneidflüssigkeit entfernen, die Lebensdauer erhöhen und die Wartungskosten der Werkzeugmaschine senken.