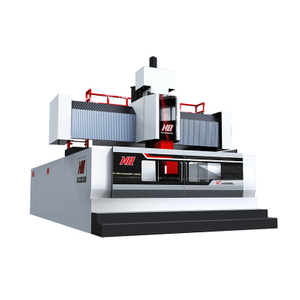

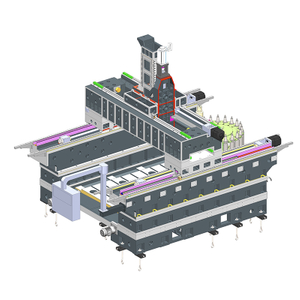

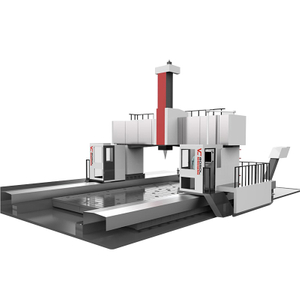

O Centro de Maixa de Gantry é uma máquina CNC de alta precisão e alta rigidez. É amplamente utilizado em muitos setores devido à sua estrutura única e aos poderosos recursos de processamento. É particularmente adequado para processar peças grandes e complexas, como moldes, peças aeroespaciais, grandes componentes mecânicos etc. Este artigo introduzirá as características dos centros de usinagem de pórtica e suas principais indústrias de aplicação em detalhes.

Principais características dos centros de usinagem de pórtico

O nome do centro de usinagem de pórtico vem de sua estrutura de quadros 'Gantry '-como o quadro. Seus principais recursos incluem:

1. Estrutura estável e forte rigidez

O centro de usinagem de pórtico adota uma estrutura de estrutura de viga fixa ou viga em movimento. A mesa de trabalho está localizada na base e o eixo pode se mover na direção do eixo XYZ. Essa estrutura pode reduzir efetivamente a vibração da máquina e melhorar a estabilidade do processamento. É particularmente adequado para corte pesado e processamento de alta precisão.

2. Adequado para o processamento de peças de trabalho de tamanho grande

Como o centro de usinagem de pórtico possui uma grande mesa de trabalho e uma ampla gama de viagens, ele pode processar grandes peças de trabalho, como peças aeroespaciais, moldes grandes, peças de equipamentos de energia eólica, etc. É adequado para processamento de peças com formas extra-longas, extra-pesadas ou complexas.

3. Link de vários eixos para melhorar a eficiência do processamento

Os centros modernos de usinagem de pórtico geralmente possuem funções de ligação de três eixos (x, y, z) ou cinco eixos (x, y, z, a, c). Entre eles, o centro de usinagem de cinco eixos pode realizar processamento complexo de superfície, como asas de aeronaves, hélices de navios etc., para melhorar a precisão e a eficiência do processamento.

4. Alto grau de automação, reduzindo a intervenção manual

Muitos centros de usinagem de pórtico estão equipados com sistemas automáticos de mudança de ferramentas (ATC), funções de programação CNC e sistemas de monitoramento em tempo real, que podem realizar a produção automatizada, reduzir a intervenção manual e melhorar a eficiência e a consistência da produção.

5. Processamento de alta precisão, adequado para peças complexas

Os centros de usinagem de pórtica geralmente são equipados com guias lineares de alta precisão e sistemas de feedback de escala de grade, que podem atingir o processamento de precisão no nível de mícrons e são adequados para indústrias que exigem precisão extremamente alta, como a fabricação aeroespacial e de automóveis.

Indústrias adequadas para centros de usinagem de pórtico

Com seus poderosos recursos de processamento e ampla aplicabilidade, os centros de usinagem de pórtico têm sido amplamente utilizados em muitos setores.

1. Indústria de fabricação de moldes

Os centros de usinagem de pórtico desempenham um papel importante na fabricação de moldes, especialmente no processamento de moldes grandes, como moldes de automóveis, moldes de eletrodomésticos e moldes de injeção. Suas características de alta precisão e ligação de vários eixos permitem concluir o processamento de precisão de moldes complexos, melhorar a qualidade do molde e reduzir o tempo de processamento subsequente.

2. Indústria aeroespacial

As peças aeroespaciais têm requisitos extremamente altos para a precisão do processamento, como peças estruturais da fuselagem de aeronaves e lâminas de motor. O centro de usinagem de pórtula de cinco eixos pode processar superfícies curvas complexas para garantir a precisão da peça, reduzindo o número de tempos de fixação e melhorando a eficiência da produção.

3. Indústria de fabricação de automóveis

Na fabricação de automóveis, os centros de usinagem de pórtico são usados ??principalmente para processar peças grandes, como cilindros de motor, caixas de caixa de velocidades e moldes para o corpo. A usinagem de alta precisão ajuda a melhorar a precisão da montagem das peças e melhorar o desempenho do automóvel.

4. Indústria de transporte ferroviário

A fabricação de locomotivas de trilho, metrô e ferrovia de alta velocidade envolve um grande número de grandes peças estruturais, como molduras corporais e peças de transporte. Os centros de usinagem de pórtico podem processar com eficiência essas peças para garantir sua precisão e força.

5. Indústria de equipamentos de energia eólica

Peças grandes, como caixas de câmbio, molduras, moldes de lâmina, etc. Na indústria de energia eólica, exigem processamento de alta precisão. Os centros de usinagem de pórtico podem atender às necessidades da fabricação de equipamentos de energia eólica, com suas vantagens de forte rigidez e grande faixa de processamento.

6. Indústria de equipamentos de construção naval e offshore

A construção naval envolve hélices, molduras de casco, grandes equipamentos de deck e outras peças. Essas peças são de tamanho grande e difíceis de processar. Os centros de usinagem de pórtico podem melhorar efetivamente a eficiência da produção e garantir a precisão das peças.

7. Indústria de máquinas de engenharia

Principais partes de equipamentos de maquinaria de engenharia, como escavadeiras, guindastes e máquinas de escudo, como suportes grandes, cilindros hidráulicos, rolamentos de sobrenome, etc., todos requerem alta rigidez e processamento de alta precisão. Os centros de usinagem de pórtico podem ser competentes para a fabricação dessas peças de trabalho complexas.

Resumo

Devido às suas poderosas capacidades de processamento e alta precisão, os centros de usinagem de pórtica são amplamente utilizados na fabricação de moldes, aeroespacial, fabricação de automóveis, transporte ferroviário, equipamentos de energia eólica, construção naval, máquinas de engenharia e outros setores. À medida que a indústria manufatureira se desenvolve em alta precisão e alta eficiência, o escopo da aplicação dos centros de usinagem de pórtico será expandido ainda mais, tornando-se um equipamento de núcleo indispensável para a fabricação de ponta. Ao escolher um centro de usinagem de pórtico, as empresas devem escolher o equipamento mais adequado com base em requisitos específicos de processamento, combinados com fatores como precisão da máquina -ferramenta, rigidez, número de eixos e nível de automação, a fim de melhorar a eficiência da produção e a qualidade do produto.