El costo de fabricación del equipo aeroespacial a menudo es alto debido a su alta precisión, alta fiabilidad y complejidad. La optimización de los costos de fabricación no solo puede mejorar la competitividad de las empresas, sino también promover el desarrollo sostenible de la industria. Este artículo analizará cómo reducir efectivamente el costo de fabricación de los equipos aeroespaciales de cinco aspectos: selección de materiales, mejora de procesos, aplicación de automatización, gestión de la cadena de suministro y optimización de diseño.

1. Selección de material: equilibrio de rendimiento y costo

El equipo aeroespacial tiene requisitos extremadamente altos para el rendimiento del material, como la alta resistencia a la temperatura y la resistencia a la corrosión. Tradicionalmente, las aleaciones de titanio y los materiales compuestos son ampliamente utilizados, pero son caros. Las estrategias de optimización incluyen:

Materiales alternativos: explore aleaciones de aluminio de alta resistencia o nuevos polímeros para reducir los costos mientras cumple con los requisitos de rendimiento. Por ejemplo, Boeing 787 ha reemplazado parcialmente las aleaciones de titanio con compuestos de fibra de carbono.

Reciclaje de materiales: reduzca el costo de la adquisición de materias primas mediante el reciclaje de chips de metal o desechos (como aluminio y titanio) en el procesamiento.

Dosis precisa: use el software de simulación para calcular los requisitos del material para evitar los desechos causados ??por el exceso de diseño.

2. Mejora del proceso: mejorar la eficiencia y la calidad

El proceso de fabricación afecta directamente el costo. Los métodos de procesamiento tradicionales (como la molienda y la perforación) requieren mucho tiempo y producen muchos desechos. Las instrucciones de mejora incluyen:

Fabricación aditiva (impresión 3D): se utiliza para la producción de piezas complejas, como la boquilla de motor Leap de GE, reduciendo los costos en aproximadamente un 30% al reducir los desechos y procesos de materiales.

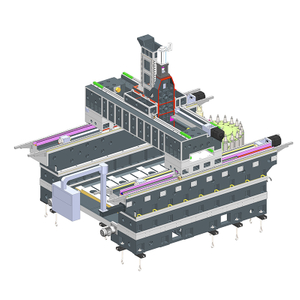

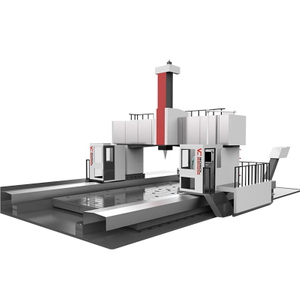

Corte de alta velocidad (HSM): utilizando el huso de alta velocidad de las máquinas de máquinas CNC para aumentar la velocidad de procesamiento y extender la vida útil de la herramienta.

Producción Lean: Implemente principios de fabricación Lean para reducir los enlaces sin valor agregado, como el tiempo de espera y los atrasos de inventario.

3. Aplicación de automatización: reducir la mano de obra y los errores

La fabricación aeroespacial implica una gran cantidad de operaciones repetitivas y ensamblaje de alta precisión, con altos costos de mano de obra y tasas de error. La automatización es la clave para optimizar los costos:

Integración de robot: Uso de robots para soldadura, perforación y ensamblaje, como la línea de producción Airbus A350, para reducir las horas de trabajo y mejorar la consistencia.

Monitoreo inteligente: monitoreo en tiempo real del estado del equipo a través de sensores e IA, prediciendo las necesidades de mantenimiento y evitando el tiempo de inactividad inesperado.

Línea de producción no tripulada: Combine el AGV (vehículo guiado automático) y el sistema de carga y descarga automatizada para lograr una producción eficiente de 24 horas.

4. Gestión de la cadena de suministro: reducir los costos externos

La eficiencia de la cadena de suministro tiene un impacto significativo en los costos de fabricación, especialmente en el contexto de la globalización. Las medidas de optimización incluyen:

Adquisición local: Seleccione proveedores locales para reducir los costos y tarifas de transporte, al tiempo que acorta los ciclos de entrega.

Cooperación a largo plazo: firme contratos a largo plazo con proveedores clave para bloquear los precios y garantizar el suministro estable.

Gestión digital: use el software de gestión de la cadena de suministro (como SAP) para optimizar el inventario y la logística y reducir la ocupación de capital.

5. Optimización del diseño: costos de control de la fuente

La etapa de diseño determina el 70% -80% del costo de fabricación, y el diseño optimizado es la raíz del control de costos:

Diseño modular: descompone el equipo en módulos estandarizados para una fácil producción y mantenimiento de masas, como los componentes modulares del luchador F-35.

Tecnología de simulación: use CFD (dinámica de fluidos computacional) y FEA (análisis de elementos finitos) para optimizar la estructura y reducir el consumo de material y la dificultad de procesamiento.

Diseño y colaboración de fabricación (DFM): el equipo de diseño colabora con el equipo de fabricación para garantizar que el diseño sea fácil de procesar y reducir la complejidad de producción.

Beneficios y desafíos integrales

A través de la optimización anterior, el costo de fabricación del equipo aeroespacial puede reducirse significativamente. Por ejemplo, la combinación de fabricación y automatización aditivas puede reducir el costo de algunas piezas en un 20%-40%. Sin embargo, la inversión inicial (como comprar impresoras 3D o robots) es alta, y la transformación de la tecnología requiere capacitación de empleados, lo que puede aumentar la carga a corto plazo. A la larga, estas inversiones se recuperarán a través de mejoras de eficiencia y mejoras de calidad.

Conclusión

Para optimizar el costo de fabricación de los equipos aeroespaciales, es necesario comenzar desde múltiples dimensiones, como materiales, procesos, automatización, cadena de suministro y diseño, y formular estrategias basadas en la situación real de la empresa. Impulsada por el progreso tecnológico y la demanda del mercado, la optimización de costos no solo mejora los beneficios económicos, sino que también inyecta vitalidad en la innovación de la industria y, en última instancia, logra un equilibrio ideal entre el rendimiento y el costo.